会社概要

Quan Shun Leatherは2017年に設立されました。

当社は、環境に配慮した新しい皮革素材のパイオニアであり、既存の皮革製品のグレードアップに尽力し、皮革業界のグリーン開発をリードしています。

当社の主力製品はPU合成皮革です。

家具および家庭用品

革はベッド、ソファ、ベッドサイドテーブル、椅子、屋外用家具などの分野で広く使用されています。

革はどこにでもある

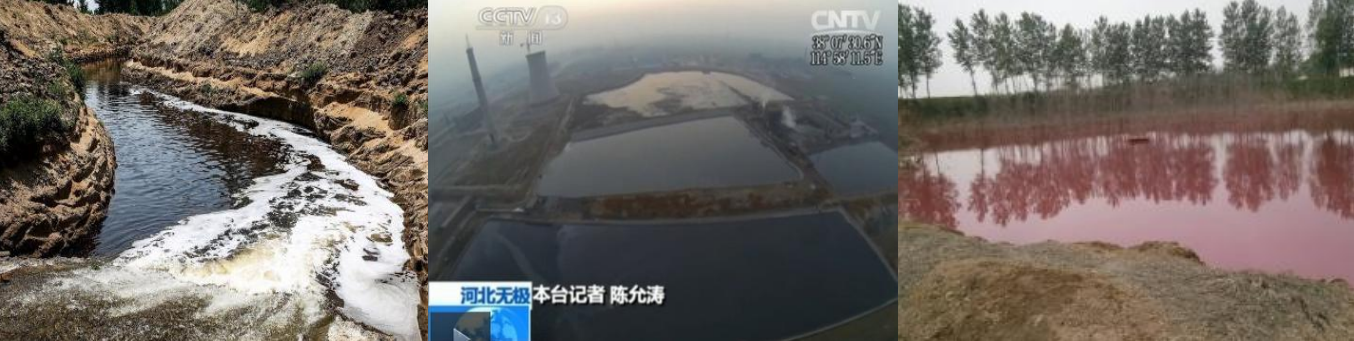

伝統的な皮革産業には多くの問題がある

汚染度が高いと被害も大きい

1. 生産プロセスが深刻な水質汚染を引き起こす

2. 皮革工場の労働者のほとんどはリウマチか喘息を患っている

有毒で有害

製造された製品は、使用後数年を経ても大量の有毒物質や有害物質を放出し続け、健康に有害です。特に、室内の家具や車内などの密閉空間では有害です。

コーティング技術は外国に独占されている

関連製品技術は外国の多国籍企業の手に渡っており、

高級品は在庫切れで中国を脅かすことが多い

生産中の水質汚染

皮なめし工場の廃水は、排出量が多く、pH値と彩度が高く、汚染物質の種類が多く、組成が複雑なため、処理が困難です。主な汚染物質には、重金属クロム、可溶性タンパク質、フケ、浮遊物、タンニン、リグニン、無機塩、油脂、界面活性剤、染料、樹脂などがあり、その大部分は未処理のまま直接排出されています。

高いエネルギー消費:水道と電気の大量使用者

30万世帯が水を使用している

水の消費量は3立方メートル/月

電力消費量は300kWh/月

水道消費量:約30万世帯

電力消費量:約3万世帯

中規模の皮革工場では水を使用しています

水消費量:約28,000~32,000立方メートル

電力消費量:約5,000~10,000kWh

牛革を1日4,000枚生産する中規模の皮革工場は、標準石炭約2~3トン、電力5,000~10,000kWh、水28,000~32,000立方メートルを消費します。年間750トンの石炭、225万kWhの電力、900万立方メートルの水を消費し、1年半で西湖を汚染する可能性があります。

生産労働者の健康への害

リウマチ- 革工場の水処理施設では、革を浸漬処理し、求められる感触とスタイルを実現するために、大量の化学薬品を使用します。長年この種の仕事に従事している人は、一般的に様々な程度のリウマチに悩まされています。

喘息- 革工場の仕上げ工程における主要設備は、革の表面に微細な化学樹脂を噴霧する噴霧機です。この作業に従事する人々は皆、重度のアレルギー性喘息を患っています。

伝統的な革は、その寿命を通じて有害物質を揮発し続ける

危険な化学物質汚染物質:「TVOC」は室内空気中の数百種類の化学物質を表します

芳香族炭化水素、ホルムアルデヒド、ベンゼン、アルカン、ハロゲン化炭化水素、カビ、キシレン、アンモニアなど。

これらの化学物質は、不妊、癌、知的障害、喘息、咳、めまい、衰弱、真菌性皮膚感染症、アレルギー、白血病、免疫系障害、その他の疾患を引き起こす可能性があります。

近年、産業革命の台頭に伴い、消費レベルは継続的に上昇しており、現在の皮革産業の消費者市場における需要も増加し続けています。しかし、皮革産業は過去40年間、動物の皮革、PVC、溶剤系PUを中心に、徐々に更新と置き換えが進み、安価な均質製品が市場に溢れています。新世代の消費者の環境意識の高まりに伴い、伝統的な皮革産業は、その高い汚染と安全性の問題のために、人々から徐々に見捨てられてきました。そのため、真に環境に優しく安全な持続可能な皮革生地を見つけることは、克服しなければならない業界の課題となっています。

時代の進歩は市場の変化を促し、この変化の波の中でシリコンレザーが誕生し、21世紀の新素材レザーと環境に優しい健康レザーの開発トレンドにおける新たな人気を獲得しました。現在、ハイテク革新企業として、全順皮革が生産するシリコンレザーは、低炭素の安全性、グリーン環境保護、そして自然な快適性により、人々の環境に優しい健康製品の第一選択肢となっています。

全順皮革有限公司は、長年にわたり環境に優しく、健康的で天然素材であるシリコンポリマー生地の研究開発に注力してきました。継続的な革新と開発により、現在では専門的な生産工場、先進的な一流生産設備などを有し、チームはシリコンレザーの生産要件に合わせて専門的に設計・開発を行っています。生産工程では水を使用せず、有機溶剤や化学添加物も使用していません。プロセス全体が低炭素で環境に優しく、有害物質の排出や水質汚染もありません。従来の皮革産業が引き起こす環境汚染問題を解決するだけでなく、製品のVOC排出量を低減し、より安全な性能を実現します。

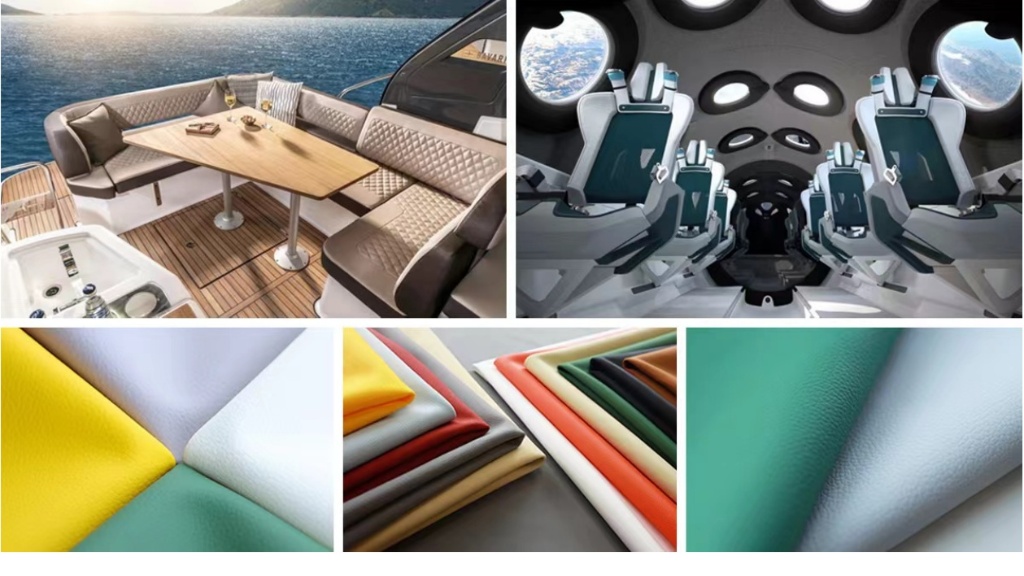

シリコンレザーは、環境に優しい新しいタイプの合成皮革です。従来の皮革と比較して、低炭素、環境保護、グリーン化の要求にさらに適合しています。原材料の選定において、より環境に配慮した設計を採用しています。自然界に広く存在するシリカ鉱物(石、砂)を基本原料とし、高温重合により有機シリコンへと変換します。このシリコンは、哺乳瓶や乳首などに広く使用されています。そして、最終的に特別にカスタマイズされた環境に優しい繊維にコーティングされています。肌に優しく、快適で、防汚性、お手入れのしやすさといった利点も備えています。シリコンレザーは表面エネルギーが極めて低く、他の物質と反応しにくいため、非常に高い防汚性を有しています。日常生活における血液、ヨウ素、コーヒー、クリームなどの頑固な汚れは、水または石鹸水で簡単に落とすことができ、シリコンレザーの性能に影響を与えることはありません。そのため、内外装の装飾材の洗浄時間を大幅に短縮し、洗浄の難易度を軽減します。これは、現代人のシンプルで効率的な生活観にも合致しています。

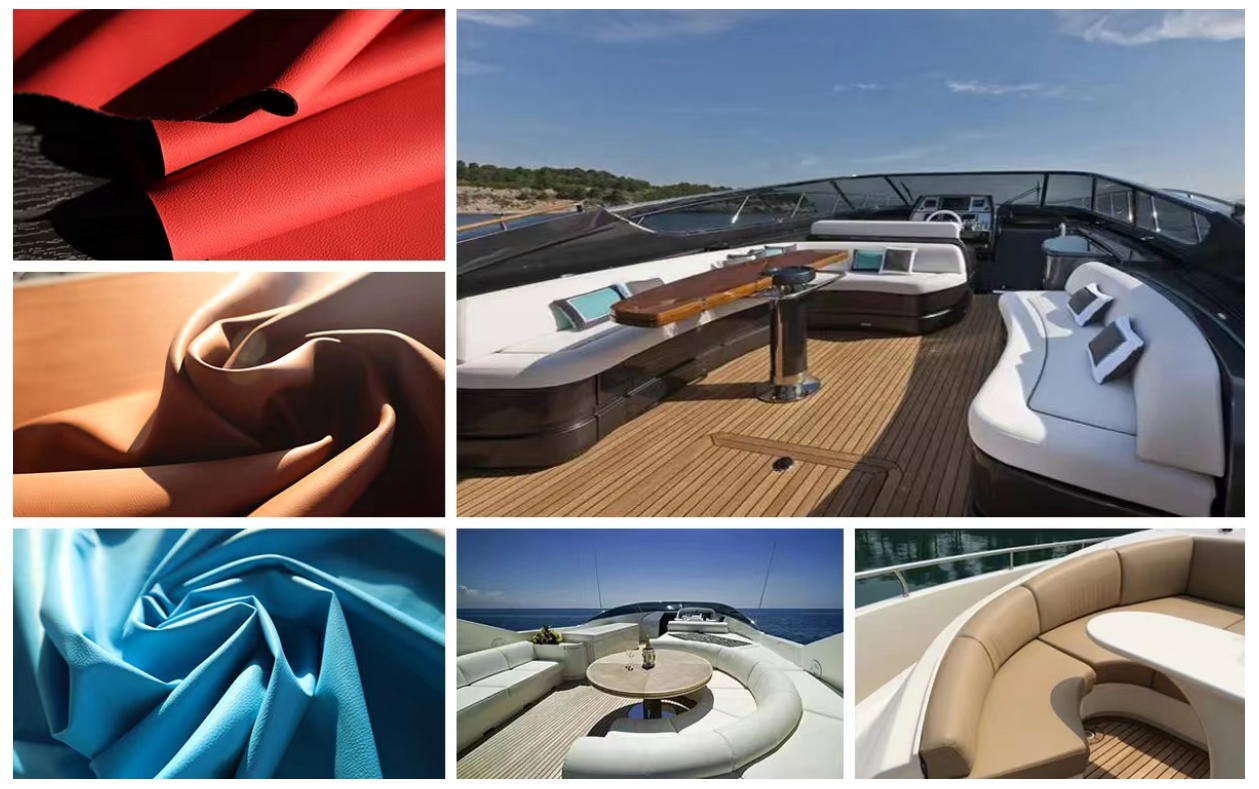

シリコンレザーは、主に加水分解と耐光性に表れる天然の耐候性も備えています。紫外線やオゾンによる分解を受けにくく、通常の環境下では5年間浸漬しても明らかな変化は見られません。また、日光による退色にも強く、5年間の曝露後も安定性を維持します。そのため、公共の場のテーブルや椅子のクッション、ヨットや船舶の内装、ソファ、各種屋外家具など、様々な屋外用途に広く使用されています。

シリコンレザーは、皮革業界にファッショナブルで斬新、グリーンで環境に優しい高性能生地を提供し、健康基準を満たす環境に優しい皮革であると言えます。

製品紹介

低放出、無毒性

高温・密閉環境でも有害ガスは発生せず、健康を守ります。

汚れが簡単に落とせる

油が沸騰した赤鍋も跡形もなく汚れます!普通の汚れもキッチンペーパーで拭くだけで新品同様になります!

肌に優しく快適

医療グレードの素材でアレルギーの心配もありません

長持ちして耐久性があります

耐汗性、耐腐食性、耐傷性があり、屋外で5年以上使用できます。

シリコンレザーの特性

低VOC: 密閉空間立方キャビンテストは、車内密閉空間の低放出レベルに達します

環境保護: SGS環境保護テストREACH-SVHC 191項目の高懸念物質テストに合格し、無毒で無害です。

ダニを抑制する寄生ダニは生き延びることができない

細菌を抑制する: 抗菌機能が内蔵されており、細菌による病気のリスクを軽減します

非アレルギー性: 肌に優しく、非アレルギー性、快適で安全

耐候性: 光は表面を傷つけません。十分な光があっても、5年間は老化しません。

無臭: 明らかな臭いがなく、待つ必要がなく、購入して使用できます

耐汗性: 汗で表面が傷つくことはありませんので、安心してご使用いただけます。

お手入れ簡単: お手入れが簡単で、通常の汚れは水で洗うことができ、洗剤を全く使用しないか少量で済むため、汚染源をさらに減らすことができます。

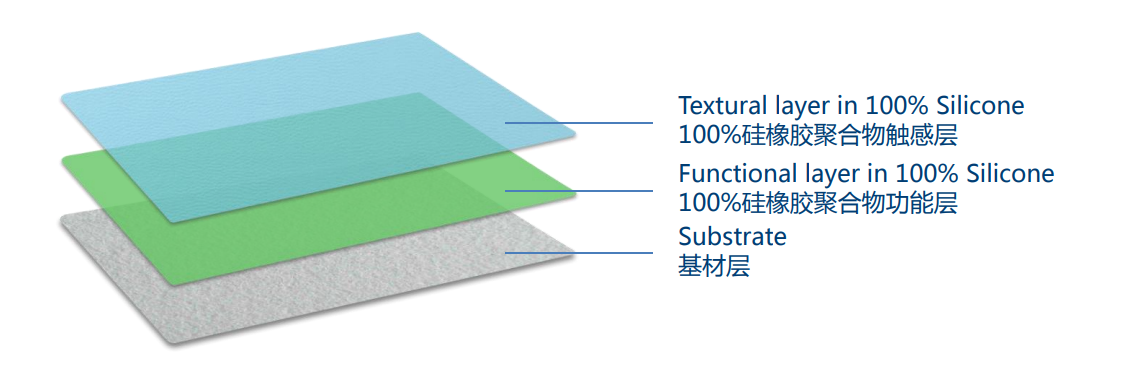

2つのコアテクノロジー

1.コーティング技術

2.製造工程

シリコーンゴムコーティングの研究開発とブレークスルー

コーティング原料の革命

石油製品

VS

珪酸塩鉱石(砂と石)

従来の人工皮革に使用されているコーティング材(PVC、PU、TPU、アクリル樹脂など)はすべて炭素系製品です。高性能シリコーンコーティングは、炭素系材料の制約を打ち破り、二酸化炭素排出量を大幅に削減し、国の環境保護政策にも適合しています。シリコーン合成皮革、中国がリード!世界のシリコーンモノマー原料の90%は中国で生産されています。

最も科学的なコーティング製品

10年以上にわたり、シリコーンゴム基礎材料の研究開発と合成において大きな成果を上げてきました。同時に、華南理工大学などの大学や研究機関と良好な協力関係を築き、製品の改良に向けた万全の準備を整えてきました。製品技術は常に業界を3年以上リードしています。

本当に無公害のグリーン生産プロセス

シリコンレザーの製造工程は主に以下のステップで構成されます。

基材の準備: まず、環境に優しい繊維など、さまざまな種類の基材から適切な基材を選択します。

シリコンコーティング:100%シリコン素材を基材の表面に塗布します。この工程は通常、乾式プロセスで完了し、シリコンが基材を均一に覆うようにします。

加熱と硬化: コーティングされたシリコンは加熱によって硬化されます。シリコンが完全に硬化するように、熱油オーブンで加熱することもあります。

重ね塗り:トップコート、第2中間層、第3プライマーの3層塗り方式を採用し、各塗装後に加熱硬化が必要です。

ラミネートおよびプレス: 第 2 中間層を処理した後、マイクロファイバー基布を半乾き 3 層シリコンでラミネートおよびプレスして、シリコンが基材にしっかりと結合されるようにします。

完全硬化:最後に、ゴムローラーマシンでプレスした後、シリコンが完全に硬化してシリコンレザーが形成されます。

このプロセスにより、シリコンレザーの耐久性、防水性、環境への配慮が確保されるとともに、有害な化学物質の使用を避け、環境に優しい素材に対する現代のニーズを満たしています。製造工程では水を使用せず、水質汚染、付加反応、有毒物質の放出、大気汚染もなく、生産現場は清潔で快適であり、生産者の健康と安全を確保しています。

生産支援設備の革新

自動化された省エネ生産ライン

当社チームは、シリコンレザーの生産要件に合わせて生産ラインを特別に設計・開発しました。この生産ラインは高度な自動化、高効率、省エネを実現し、消費電力は従来の同等の生産能力を持つ設備のわずか30%です。各生産ラインの正常な稼働には3人しか必要ありません。

投稿日時: 2024年9月14日