簡単な説明:コルクレザーはオークの樹皮から作られ、革のように心地よい手触りの革新的で環境に優しいレザー生地です。

製品名:コルクレザー/コルク生地/コルクシート

原産国:中国

技術的および物理的特性:

- プロ品質とユニークな外観を体験してください。

- 動物実験をしていない、PETA 認証済みの、100% 動物由来でないビーガンレザー。

- メンテナンスが簡単で長持ちします。

- 革のように耐久性があり、布地のように多用途です。

- 防水性、防汚性あり。

- ほこり、汚れ、油汚れをはじきます。

- AZOフリー染料、色褪せなし

- ハンドバッグ、室内装飾、室内装飾の張り替え、靴やサンダル、枕カバーなど、さまざまな用途に幅広く使用されています。

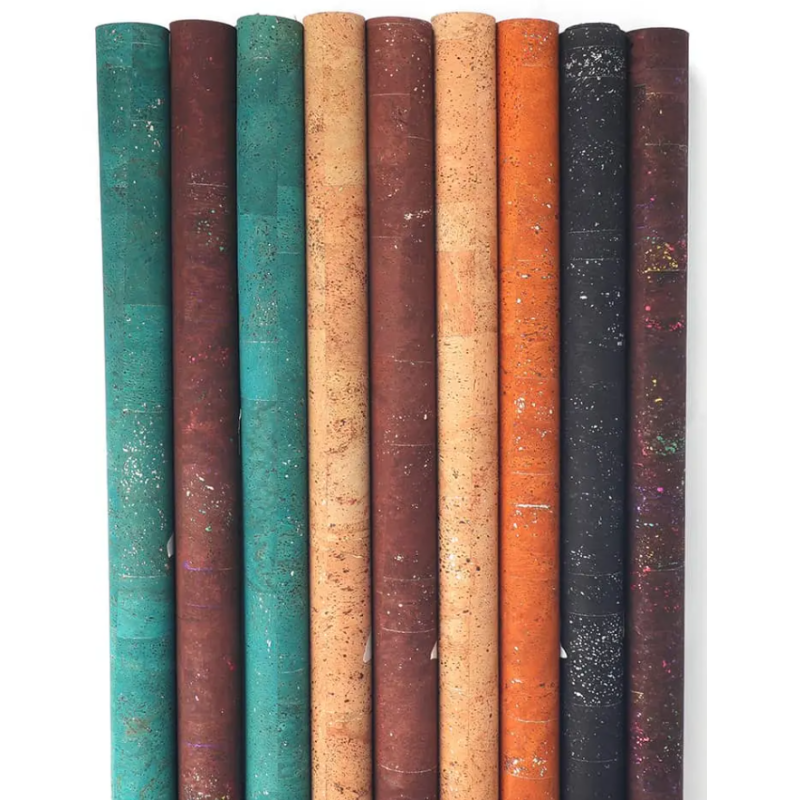

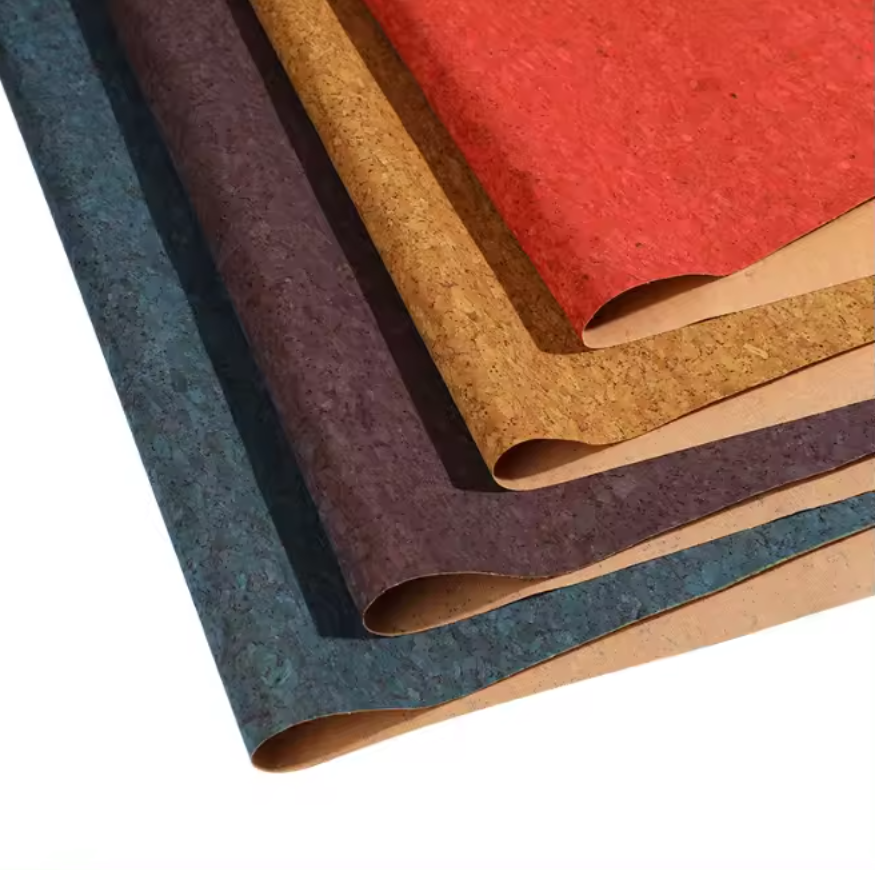

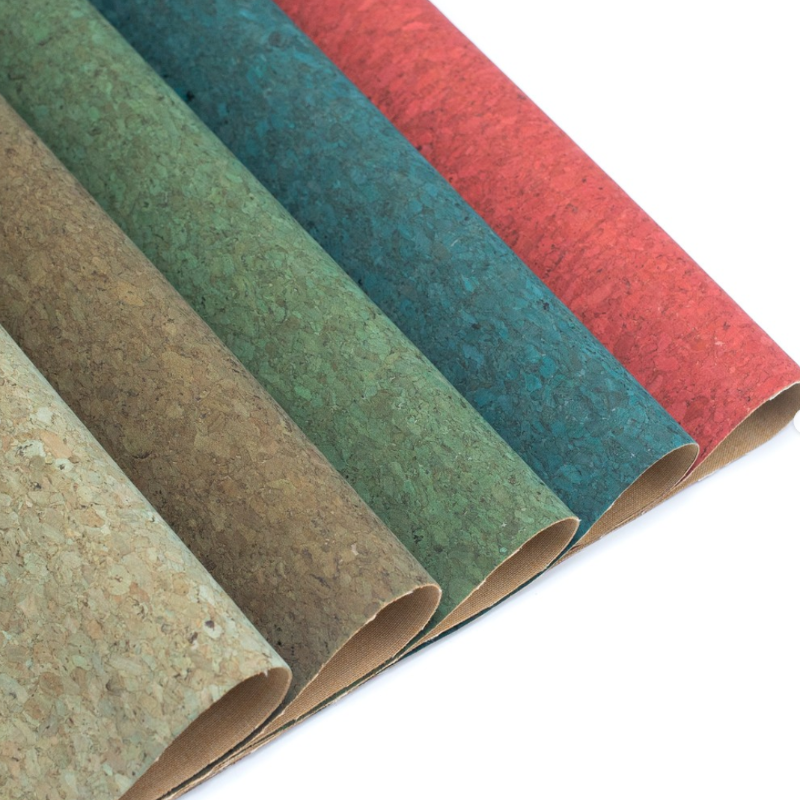

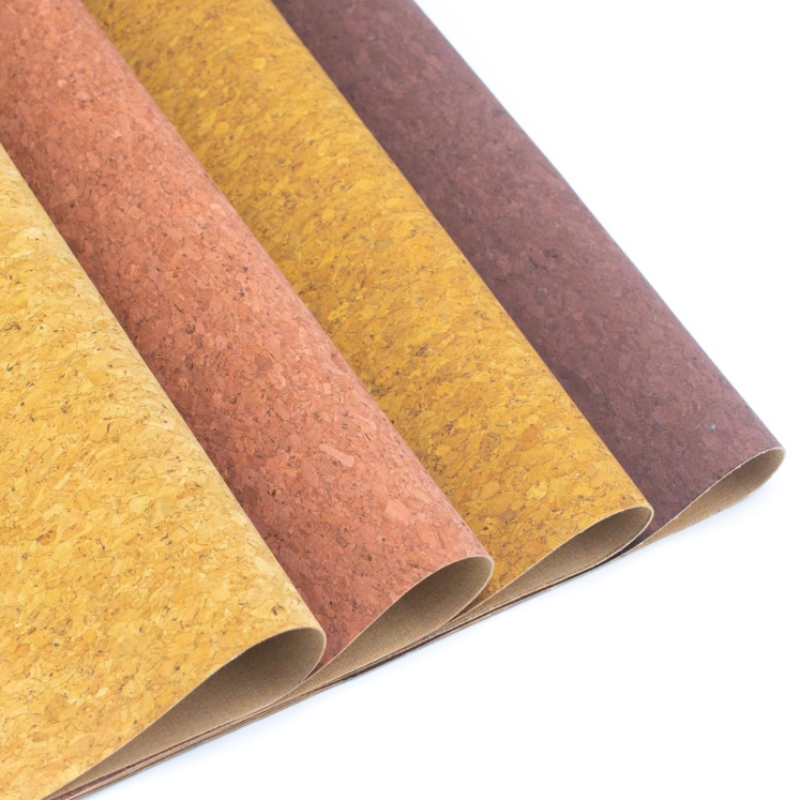

材料:コルクレザーシート + 布地裏地バッキング:PUフェイクレザー(0.6mm)またはTC生地(0.25mm、綿63%、ポリエステル37%)、綿100%、リネン、リサイクルTC生地、大豆繊維、オーガニックコットン、テンセルシルク、竹繊維。当社の製造工程では、様々な裏地素材を取り扱っております。パターン:豊富なカラーバリエーション。幅:52インチ。厚さ:0.8~0.9mm(PU裏地)または0.5mm(TC裏地)。コルク生地をヤードまたはメートル単位で卸売り。1ロール50ヤードから。中国の正規メーカーから直接仕入れ、競争力のある価格、低価格、カスタムカラーも承ります。

布地の裏地が付いた高品質のコルク生地。コルク生地は環境に優しく、エコロジーにも配慮されています。持続可能で、洗濯可能、汚れに強く、耐久性があり、抗菌性があり、低アレルギー性であるため、革やビニールの優れた代替品として最適です。

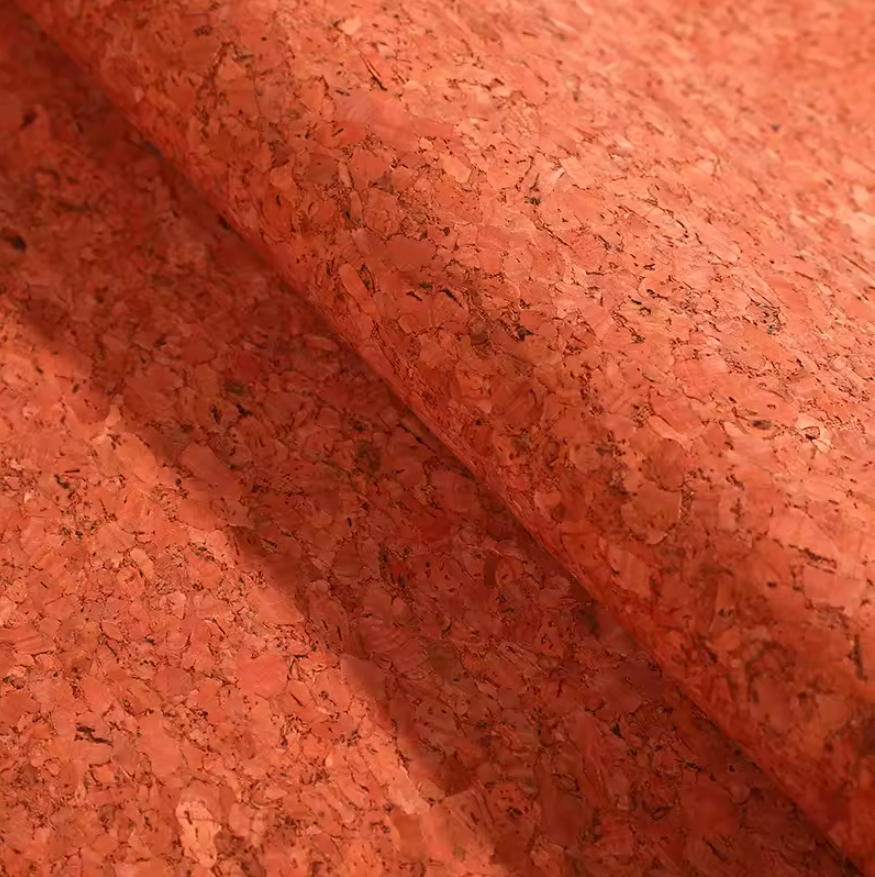

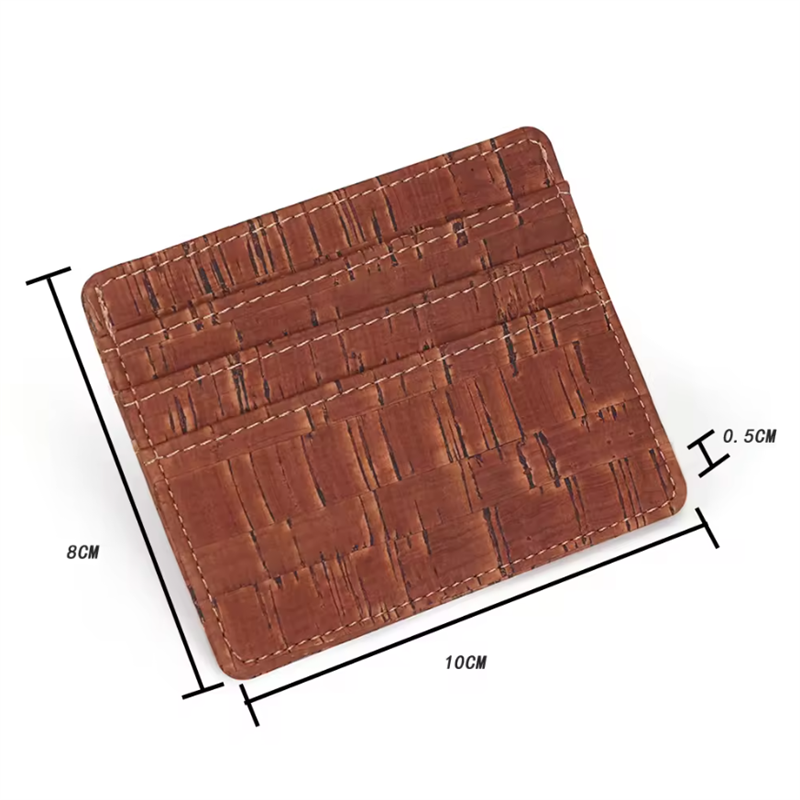

コルク生地は、革やビニールに似た手触りです。上質な革のような柔らかさ、滑らかさ、しなやかさを備えています。硬すぎず、脆すぎず、見た目も美しく、個性的です。手作りのバッグ、財布、衣類のアクセント、クラフト作品、アップリケ、刺繍、靴、室内装飾などにお使いいただけます。

厚さ:0.8MM(PU裏地)、0.4-0.5mm(TC生地裏地)

幅:52インチ

長さ:1ロールあたり100m。

平方メートルあたりの重量:(g/m²):300g/㎡

構成:表面層(コルク)、裏面(綿/ポリエステル/PET):表面(コルク)、裏面(ポリエステル)

密度: (kg/m³):20°CでASTM F1315規格に適合 値:0.48g/cm³

コルクレザーTcクロス基材の密度は0.85g/cm³から1.00g/cm³の範囲です。この素材は、木質繊維と接着剤を高温高圧で圧着した高密度繊維板であり、高密度で優れた物理的特性を備えています。

コルクレザーの原料は主に地中海産のコルク樫の樹皮です。収穫後、コルクは6ヶ月間自然乾燥させ、その後、煮沸と蒸煮によって弾力性を高めます。熱と圧力によってコルクはブロック状に成形され、用途に応じて薄い層状に切断することで革のような素材に加工されます。

コルクレザーには次のような特徴があります。

軽い質感: コルクレザーは柔らかい手触りと優れた弾力性を備えています。

非熱伝導性と非伝導性:優れた断熱性と絶縁性を備えています。

耐久性、耐圧性、耐摩耗性: 長期使用でも安定した状態を維持できます。

耐酸性、耐虫性、耐水性、耐湿性:湿気の多い環境での使用に適しています。

吸音性と衝撃吸収性:優れた吸音性と衝撃吸収性があり、騒音や振動を低減する必要がある場合に適しています。

色: (天然または着色):天然色

表面仕上げ: (シアー、マット、テクスチャ):マット

コルクレザーは天然コルクを原料とした特殊な生地で、スーツケースの内張りや装飾材などに広く用いられています。製造工程は、原料加工、加工成形、表面処理の3つの主要な工程に分かれており、それぞれの工程には厳格な技術基準が設けられています。

原料加工段階は、恒温恒湿工場で行われます。購入したコルク樹皮は、厚さ4~6mm、水分含有量8~12%の技術指標を満たし、樹皮表面に虫食いやひび割れがあってはなりません。作業員は高圧水鉄砲を用いて樹皮表面の不純物を洗浄除去し、水温は40℃~50℃に保たれます。洗浄された樹皮は、乾燥棚で72時間自然乾燥され、その間6時間ごとに裏返されます。

加工工場では、CL-300コルク粉砕機を用いて乾燥した樹皮を0.5~1mmの粒子に粉砕し、機械稼働中は工場内温度を25℃±2℃に維持しています。粉砕したコルク粒子は水性ポリウレタン接着剤と7:3の割合で混合し、ミキサーの回転速度は60rpmに制御され、混合時間は30分以上です。混合物をダブルロールカレンダーで0.8mm厚の基材にプレスします。カレンダー温度は120℃~130℃に設定され、線圧は8~10kN/cmに維持されます。

表面処理工程は完成品の性能を左右します。基材が浸漬槽を通過する際、作業者は浸漬液(主にアクリル樹脂)の温度が50℃±1℃で安定していること、浸漬時間が45秒以内であることを確認する必要があります。乾燥ボックスは3つの温度帯に分かれており、第1ゾーンは80℃の予熱、第2ゾーンは110℃の成形、第3ゾーンは60℃の再加湿となっています。コンベアベルトの速度は毎分2メートルに設定されています。品質検査員はXT-200厚さ計を用いて15分ごとにランダム検査を実施し、厚さ公差は±0.05mmを超えてはなりません。

品質管理は生産工程全体にわたって徹底しています。原材料が入庫する際には、工場が発行するFSC森林認証文書を確認し、バッチごとに重金属含有量のサンプリングを実施しています。加工中は、設備の操作画面に温度と圧力のパラメータがリアルタイムで表示され、設定値からの偏差が5%を超えると自動的に停止します。完成品検査では、耐折試験(10万回折り曲げてもひび割れなし)や難燃性試験(垂直燃焼速度≤100mm/分)など、6つの指標をクリアしています。QB/T 2769-2018「コルク製品」業界基準を満たした製品のみ入庫可能です。

環境保護対策としては、生産廃水は三段沈殿槽で処理し、pH値を6~9の範囲に調整し、排出前に浮遊物質濃度を50mg/L以下にする必要があります。排ガス処理システムには活性炭吸着装置が設置されており、揮発性有機化合物の排出濃度が80mg/m³以下であることを保証します。廃棄物残渣は回収され、バイオマス発電所に燃料として送られ、総合利用率は98%以上です。

作業規定では、作業員は防塵マスクと耐切創手袋を着用することが義務付けられており、カレンダーなどの高温設備の周囲には赤外線警告エリアが設置されています。新入社員は配属前に「コルク粉塵爆発防止操作手順」と「ホットプレス設備緊急時対応マニュアル」を中心とした20時間の安全研修を受講する必要があります。設備メンテナンスチームは、トランスミッション部品の潤滑状態を毎週点検し、カレンダーのローラーベアリングを毎年交換しています。

耐摩耗性: (例: マーティンデール サイクル): マーティンデール テストでコルク レザー TC 生地が摩耗する回数は、さまざまな要因に応じて使用状況によって異なります。

乾燥した使用条件では、コルクレザーTC生地はマーティンデールテストで最大10,000回摩耗します。

湿った使用条件では、コルクレザーTC生地はマーティンデールテストで最大3,000回摩耗します。

耐水性・耐湿性:コルクレザーは優れた防水性と防湿性を備えています。コルクレザーは、地中海産のコルク樫(Quercus suber)の樹皮抽出物から作られています。複数の加工工程を経て、軽量、耐圧縮性、耐火性、断熱性、防水性、防湿性などの特性を備えています。吸水率は0.1%未満で、長時間水に浸しても変形しません。

UV 耐性: (例: 色あせ/ひび割れが発生するまでの評価またはサイクル):

コルクレザーは一定の紫外線カット効果があります。製造工程では、自然乾燥、煮沸、蒸煮などの工程を経て、コルクレザーは優れた弾力性を備え、加熱と加圧によってブロック状に成形されます。さらに、コルクレザーは柔らかな質感、弾力性、非熱伝導性、非導電性、非通気性、耐久性、耐圧性、耐摩耗性、耐酸性、防虫性、耐水性、耐湿性といった優れた特性を備えています。

コルクレザーには一定の紫外線カット効果がありますが、その効果は製造工程や使用状況によって異なります。紫外線カット効果をさらに高めるには、以下の対策を講じることができます。

高品質の素材を選ぶ: 紫外線保護効果の高いコルクレザー素材を使用します。

表面処理:コルクレザーの表面にニスやウッドワックスオイルなどの紫外線防止コーティングを塗布すると、紫外線防止効果を高めることができます。

紫外線対策についてさらにご要望がございましたら、対応・改善に努めさせていただきます。

菌類およびカビに対する耐性: (例: ASTM G21 または類似の規格に適合): コルクレザーには、次のような抗菌性および抗カビ性があります。

天然の防カビ性:コルクレザーはカビや虫を繁殖させず、人体へのアレルギーも引き起こさないことが証明されています。

防湿・浸透防止: コルク樹脂とリグニン成分が液体やガスの浸透を防ぎ、カビの発生を抑制します。

強力な安定性:広い耐温度範囲(-60℃±80℃)を備え、湿度の変化によるひび割れや反りが発生しにくく、カビが生える環境をさらに低減します。

要約すると、コルクレザーは、その素材特性により、優れた抗真菌性と抗カビ性を備えています。

コルクレザーの抗真菌性と抗カビ性は、国際規格 ASTM D 4576-2008 および ASTM G 21 に準拠しています。

耐火性:(分類):コルクレザーは難燃性を有しています。コルクレザーの難燃性基準はB2です。コルクレザーはコルクの樹皮から作られており、天然の難燃性物質が含まれているため、天然の難燃性を備えています。高温に遭遇すると、コルク組織内の気孔が空気と炎を遮断し、燃焼の可能性を低減します。さらに、コルクレザーは加工時に特殊な難燃処理を受け、難燃剤を添加して保護層を形成することで難燃性をさらに高めています。コルクレザーの難燃性レベルはB1まで引き上げることができます。

コルクレザーは、燃焼時に発生する熱と煙の濃度が低いという特性を持っています。これは、コルクレザーに含まれる物質の一部が燃焼時に大きなエネルギーを放出しにくいためであり、火災現場での煙や有毒ガスの発生を抑えます。この特性により、コルクレザーは火災時に優れた性能を発揮し、燃えにくく、有毒ガスを発生しません。

そのため、コルクレザーは天然の難燃性を備えているだけでなく、加工によってさらに難燃性を高め、さまざまな用途シナリオで優れた性能を発揮します。

耐熱範囲:コルクレザーの耐熱範囲は-30℃~120℃です。この温度範囲内であれば、コルクレザーは変形や損傷を起こすことなく安定した性能を維持できます。

さらに、コルクレザーは優れた物理的・化学的特性を有しています。例えば、高い耐紫外線性、QUV試験での良好な性能、過酷な環境下でも良好な色差性能を維持できることなどです。難燃性安全性に関しては、BS5852/GB8624の最高レベルの難燃性試験に合格し、裸火との接触後12秒以内に自己消火します。これらの特性により、コルクレザーは商業空間や高級住宅で優れた性能を発揮し、様々な過酷な環境下での使用ニーズを満たすことができます。

柔軟性/伸縮性:引張強度はASTM F152(B)GB/T 20671.7に準拠しています。値:1.5Mpa

伸びはASTM F152(B)GB/T 20671.7に準拠しています。値: 13%

熱伝導率はASTM C177に準拠しています。値:0.07W(M·K)

コルクは、放射状に並んだ多数の扁平細胞で構成されています。細胞空洞には樹脂やタンニン化合物が含まれることが多く、細胞内は空気で満たされています。そのため、コルクは軽くて柔らかく、弾力性があり、不浸透性で、化学物質の影響を受けにくく、電気、熱、音の伝導性が低いという特徴があります。コルクは14面体の死細胞で構成され、六角柱状に放射状に並んでいます。典型的な細胞径は30ミクロン、細胞の厚さは1~2ミクロンです。細胞と細胞の間には気孔があります。隣接する2つの細胞間の間隔は5層で構成され、そのうち2層は繊維層、その下に2層はコルク層、そして中央には木質層があります。1立方センチメートルあたり5000万個以上の細胞が存在します。この構造により、コルク皮は優れた弾力性、密閉性、断熱性、遮音性、電気絶縁性、耐摩擦性を備えています。さらに、無毒、無臭、軽量、手触りが柔らかく、燃えにくいという特徴もあります。これまでのところ、これに匹敵する人工製品はありません。化学的性質の観点から言えば、複数のヒドロキシ脂肪酸とフェノール酸から形成されるエステル混合物がコルクの特徴的な成分であり、総称してコルク樹脂と呼ばれています。

このタイプの物質は腐敗や化学的侵食に対して耐性があるため、濃硝酸、濃硫酸、塩素、ヨウ素などを除いて、水、グリース、ガソリン、有機酸、塩、エステルなどに対して化学的な影響を与えません。ボトルストッパー、冷凍機器の断熱層、救命浮輪、遮音板などを作るなど、幅広い用途があります。

コルクと布の接着性能は、接着剤の選択、施工工程、実際の使用状況によって異なります。

1. 接着剤の選択と接着性能

ホットメルト接着剤:コルクと布の接着に適しており、硬化が速く、接着強度が高いという特徴があるため、特にすぐに固定する必要がある場所に適しています。ホットメルト接着剤は木材と布地の両方に優れた接着性を発揮しますが、布地の焦げを防ぐため、温度管理に注意する必要があります。

ホワイトラテックス:環境に優しく、扱いやすく、家庭でのDIYプロジェクトに最適です。乾燥後はしっかりと接着しますが、長時間のプレスと硬化が必要です(24時間以上を推奨)。

感圧性接着剤(コルクテープに使用される特殊な接着剤など):産業現場に適しており、強力な接着力と便利な操作性を備え、直接巻き付けて貼り付けることができ、優れた滑り止め効果があります。

2. 接着試験指標

剥離強度:コルクと布の組み合わせは、剥離力に耐える必要があります。高粘度接着剤(ホットメルト接着剤や感圧接着剤など)を使用する場合、通常は剥離強度が高くなります。

せん断強度:接着部が横方向の力を受ける場合(例えば、ソールとコルクパッド)、せん断強度を試験する必要があります。コルクの多孔質構造は接着剤の浸透性に影響を与える可能性があるため、浸透性の高い接着剤を選択する必要があります。

耐久性:コルクの弾力性により、長期にわたる動的荷重を受けると接着層が疲労する可能性があります。耐久性を向上させるには、硬化時間を長くするか、強化接着剤を使用することをお勧めします。

3. 施工上の注意事項

表面処理:コルクの表面は清潔でほこりのない状態(湿らせた布で拭くことができます)である必要があります。また、接着剤の浸透効果を高めるために、布の底面は乾燥していて平らである必要があります。

圧縮と硬化: 接着後、少なくとも 30 分間圧力(重い物やクランプなど)を加え、完全に硬化する(24 時間以上)必要があります。

環境適応性:コルクは湿気の影響を受けやすく、洗濯により布底が剥がれる場合があります。湿気の多い環境では、防水性のある接着剤(ポリウレタン接着剤など)の使用をお勧めします。

4. 実用的なアプリケーションの提案 ホームデコレーション: 環境保護と強度のバランスをとるために、白色ラテックスまたはホットメルト接着剤が推奨されます。

工業用途(滑り止めマット、ガイドローラーコーティングなど):効率性と低コストを兼ね備えた感圧接着コルクテープが推奨されます。高負荷シナリオ:引張強度/せん断強度を試験し、必要に応じて専門的な接着ソリューションを検討する必要があります。まとめると、コルクと布地の接着は、適切な接着剤の選択と標準化された構造によって実現できますが、使用シナリオと組み合わせて評価する必要があります。

環境情報

認証: (例: FSC、OEKO-TEX、REACH): 添付ファイルをご確認ください

使用されるバインダー/接着剤の種類: (例: 水性、ホルムアルデヒドフリー):

水性、ホルムアルデヒドフリー

リサイクル性/生分解性:リサイクル性

アプリケーション

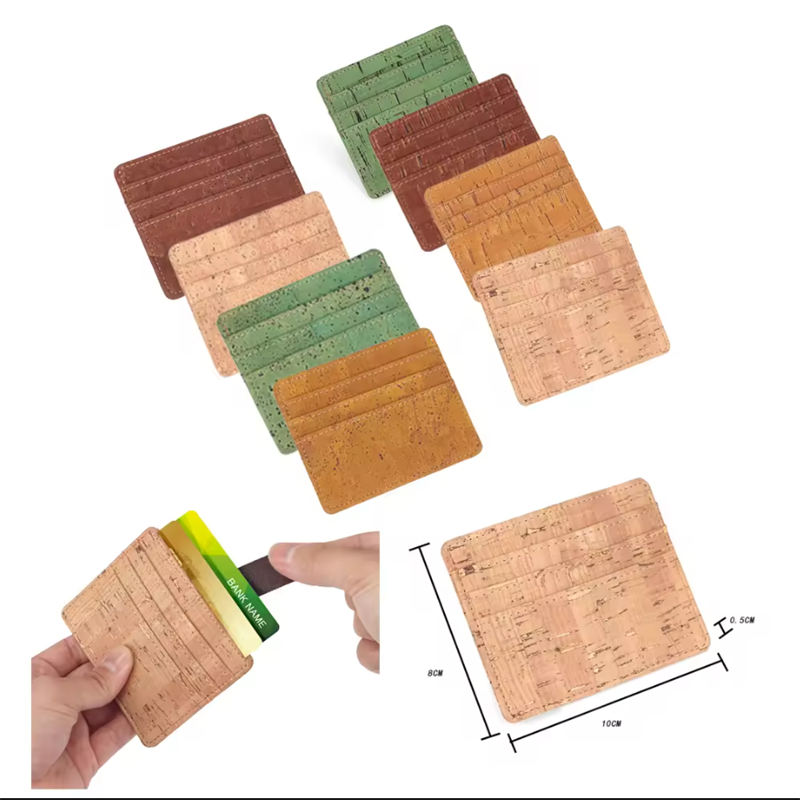

ファッション:バッグ、財布、ベルト、靴

インテリアデザイン:壁パネル、家具、室内装飾

アクセサリー:ケース、カバー、装飾品

その他:工業用部品

取り扱いとお手入れの手順

クリーニング: (例: 湿らせた布で拭く、強い洗剤は使用しないでください)

コルクレザーは、中性洗剤と柔らかい布を使用してお手入れできます。

コルクレザーの表面を洗浄する際は、特別な注意が必要です。酸性やアルカリ性の強い洗剤はコルクを腐食させ、表面が荒れたり変色したりする可能性があるため、中性洗剤を使用することが重要です。中性洗剤を選ぶことで、コルク本来の色と質感を保ちながら、この問題を効果的に回避できます。

お手入れの際は、柔らかい布やスポンジを使用することが非常に重要です。硬いブラシや布を使用すると、木材の表面を傷つけ、跡が残る可能性があります。柔らかい布は、木材にダメージを与えることなく、表面の汚れを優しく拭き取ることができます。同時に、コルクレザーの表面の模様に沿ってクリーニングすることで、汚れをより効果的に除去し、コルクレザーの表面の模様へのダメージを軽減できます。

洗浄後は、コルクレザーの表面を清潔な柔らかい布で適時に乾かすことも重要です。コルクレザーの表面が完全に乾燥していることを保証し、その寿命を延ばし、美しさを保つことができます。

コルクレザーのお手入れは一般的にそれほど複雑ではありませんが、適切な洗剤と道具を選び、正しいお手入れ方法に注意する必要があります。中性洗剤と柔らかい布を使い、木目に沿って拭き、お手入れ後はコルクレザーの表面が乾いていることを確認することで、コルクを清潔で美しく保つことができます。

推奨洗浄剤:(例:中性石鹸水、中性洗剤、溶剤は使用しないでください):低刺激で研磨剤を含まないクリーナーをお選びください。漂白剤やその他の刺激の強い化学物質を含むクリーナーは、コルクレザーを傷める可能性があるため、使用を避けてください。植物由来のクリーナーは一般的に肌に優しく、コルクレザーを傷めません。

保管条件: (例: 乾燥した場所、直射日光を避ける):コルクレザーの保管環境要件には、主に次の側面が含まれます。

乾燥していて通気性のある場所 : コルクレザーは湿気の多い環境を避け、乾燥していて通気性のある環境で保管する必要があります。

光を避けて保管 :コルクレザーは直射日光を避けて保管してください。本来の色と質感を保つには、通気性がありながらも光を避けた保管環境が最適です。

火災安全 : 保管中は火源から遠ざけ、保管エリアに有効な防火設備と火災安全対策が備わっていることを確認してください。

化学薬品との接触を避ける : コルクレザーは、保管中または使用中に、損傷を防ぐために、化学薬品、特に強酸やアルカリなどの腐食性物質との接触を避けてください。

定期的な点検とメンテナンス :コルク生地の保管環境を定期的に点検し、最適な状態を維持し、損傷の原因となる可能性のある要因には速やかに対処してください。また、強い衝撃や圧迫を避け、取り扱いや輸送に注意してください。

加工方法: (例: 切断、接着、縫製)

スプライシング

切断

接着

縫い

物流と耐久性

物流と輸送:

防水・防湿:プラスチックフィルム

エッジとコーナーの保護:パールコットンまたはバブルフィルム

安定した梱包:防水性と耐傷性に優れた織りバッグ

積み重ねを避け、材料の上に重い物を置かないでください。輸送時には、圧迫や変形を防ぐために、別々に積み重ねるか、軽い物と一緒に置き、上に置いてください。

包装形態(例:ロール、シート):ロール

輸送および保管条件: (例: 最大湿度、温度)コルク生地は以下の条件を考慮して保管する必要があります:

温度と湿度の制御: 理想的な条件下では、保管環境は 5 ~ 30 °C に保たれ、湿度は 80% 未満に保たれる必要があります。

光を避ける: 強い光に長時間さらされないようにしてください

湿気と防水:保管環境は乾燥した状態に保ち、雨や雪による生地の浸水を防ぐ必要があります。湿気の浸入を防ぐため、梱包はしっかりと行ってください。

換気: 保管環境は、空気の循環を促進し、湿気の可能性を減らすために、十分に換気する必要があります。

化学薬品を避ける: コルク生地は、化学反応による生地の損傷や劣化を防ぐため、溶剤、グリース、酸、アルカリなどの有害物質と一緒に保管しないでください。

害虫およびげっ歯類の予防: 害虫やげっ歯類は生地の構造的な損傷を引き起こす可能性があるため、予防対策を講じてください。

定期検査: 保管中または輸送中のいずれの場合でも、生地の状態を定期的にチェックし、潜在的な損傷の問題をタイムリーに検出して対処する必要があります。

賞味期限: (例: 推奨保管条件下では24か月)

コルクレザーは数十年、あるいはそれ以上も長持ちします。

コルクレザーは耐久性に優れ、数十年、あるいはそれ以上も使用できます。具体的な保存期間は、コルクの品質、処理方法、保管環境など、多くの要因によって異なります。

コルクレザーの品質は、その保存期間を決定づける重要な要素です。高品質のコルクレザーは、天然繊維と水分を多く含み、コルク本来の柔軟性と耐久性を維持するのに役立ちます。適切な処理と乾燥を施せば、高品質のコルクレザーは長期間にわたりその物理的特性を維持し、腐敗、変形、ひび割れの影響を受けにくくなります。

保管環境も重要です。コルクレザーは、乾燥した風通しの良い、暗い場所に保管してください。湿気の多い環境はコルクレザーの腐敗やカビの原因となる可能性があり、また、日光に過度にさらされると色褪せや質感の変化を引き起こす可能性があります。適切な温度と湿度の管理は、コルクレザーの寿命を延ばすのに役立ちます。

さらに、コルクレザーの保存期間は処理方法によっても左右されます。加工・製造工程において、防腐剤の使用による耐腐食性の向上や、適切な表面処理による耐久性と美観の向上など、適切な対策を講じることで、コルクレザーの保存性を向上させることができます。

全体的に見て、コルクレザーは非常に耐久性の高い天然素材であり、適切に保管され、悪環境要因から保護されていれば、長期間保存することができます。家具、床材、室内装飾、インテリア装飾など、どのような用途であっても、コルクレザーは耐久性に優れた選択肢です。

使用時の耐久性(例:標準的な使用条件下では最低3年):コルク生地は、標準的な使用条件下では通常30年以上、場合によっては50年以上も使用できます。コルク生地は優れた耐腐食性と耐久性を備えているため、様々な用途で優れた性能を発揮します。

コルク生地の耐用年数が長い主な理由は次のとおりです。

耐腐食性:コルクには木質繊維が含まれていないため、腐敗や虫害を受けにくいです。コルクフローリング、コルク壁パネル、コルク栓などのコルク製品は、製品の安定性と品質を確保するために、通常、使用前に1年間、屋外で熟成させる必要があります。

耐久性:コルク生地は標準的な使用条件、特に屋外環境において優れた性能を発揮します。例えば、ワインのコルクは数百年もワインと接触しても変化がなく、その優れた耐久性を証明しています。

日常メンテナンス:適切な日常メンテナンスを行うことで、コルクファブリックの耐用年数を延ばすことができます。適切なメンテナンスを行えば、コルクフロアの耐用年数は50年以上にまで延ばすことができます。

そのため、標準的な使用条件下では、コルク織物の耐用年数は通常30年以上、場合によっては50年以上となります。具体的な耐用年数は、使用環境や日常のメンテナンスによっても左右されます。

使用保証: (例: 適切な使用における材料の欠陥をカバーする 1 年間の保証)

正しい使用条件下では、コルクレザーは製品の品質に問題があり、1年間のアフターセールス保証を受けることができます。

投稿日時: 2025年6月12日