歴史的起源と基本定義:2つの異なる技術的道筋

両者の違いを理解するには、まず、基本的な技術ロジックを決定する開発の歴史をたどる必要があります。

1. PVCレザー:合成皮革のパイオニア

PVCレザーの歴史は19世紀に遡ります。ポリマー素材であるポリ塩化ビニル(PVC)は、1835年にフランスの化学者アンリ・ヴィクトル・ルニョーによって発見され、20世紀初頭にドイツのグリースハイム・エレクトロン社によって工業化されました。しかし、PVCが革の模倣品として本格的に使用されるようになったのは第二次世界大戦になってからでした。

戦争は資源不足、特に天然皮革の不足をもたらしました。天然皮革は主に軍需品として供給され、民間市場は深刻な疲弊に陥りました。この大きな需要のギャップが、代替素材の開発を促しました。ドイツ人は、布地にPVCコーティングを施した素材の開発に着手し、世界初の人工皮革を生み出しました。優れた耐水性、耐久性、そして洗浄のしやすさを特徴とするこの素材は、すぐに鞄や靴底などの用途に広がりました。

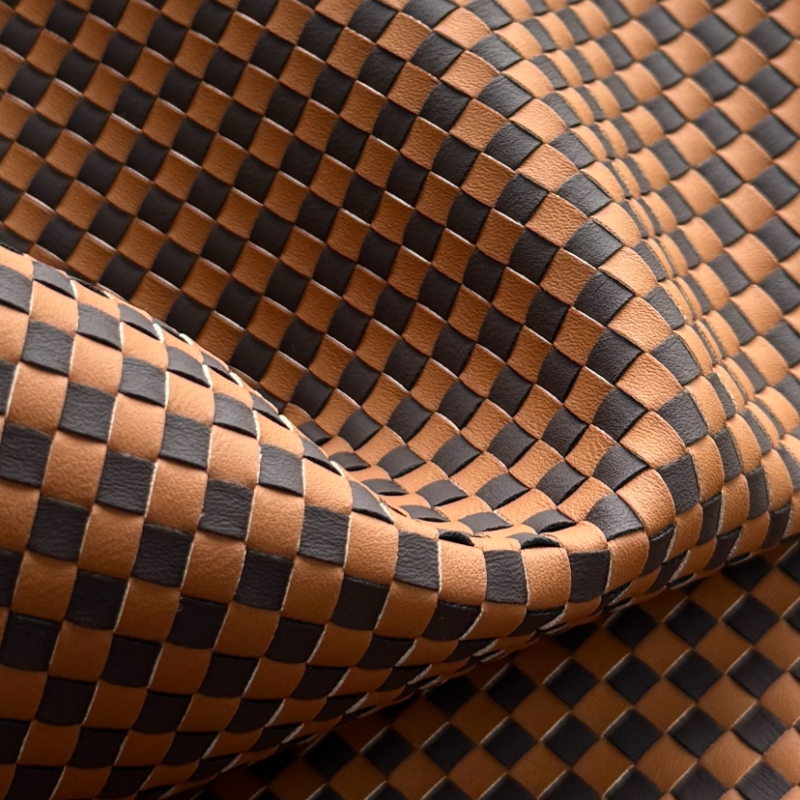

基本定義:PVCレザーは、ポリ塩化ビニル樹脂、可塑剤、安定剤、顔料を混合したペースト状の樹脂層を、布地(編物、織物、不織布など)に塗布またはカレンダー加工することで得られる革のような素材です。その後、ゲル化、発泡、エンボス加工、表面処理などの加工を施します。この工程の核となるのは、ポリ塩化ビニル樹脂の使用です。

2. PUレザー:本革に近い新素材

PUレザーはPVCの約20年後に登場しました。ポリウレタン(PU)の化学は、1937年にドイツの化学者オットー・バイエルとその同僚によって発明され、第二次世界大戦後に急速に発展しました。1950年代と1960年代の化学技術の進歩により、ポリウレタンを使用した合成皮革が開発されました。

PU合成皮革技術は、1970年代に日本と韓国で急速な発展を遂げました。特に日本企業は、本革に極めて近い微細構造を持つマイクロファイバー織物(略して「マイクロファイバーレザー」)を開発しました。これにポリウレタン含浸・コーティング技術を組み合わせることで、「マイクロファイバーPUレザー」が誕生し、その性能は本革に極めて近く、場合によっては本革を凌駕するほどです。これは合成皮革技術における革命と言えるでしょう。

基本定義:PUレザーは、布地(通常繊維またはマイクロファイバー)をベースに、ポリウレタン樹脂を塗布または含浸させ、乾燥、固化、表面処理を施した革のような素材です。この工程の核心は、ポリウレタン樹脂の塗布にあります。PU樹脂は本質的に熱可塑性であるため、より柔軟な加工が可能で、優れた製品性能を実現します。

概要:歴史的に、PVCレザーは「戦時中の非常用品」として誕生し、入手困難という問題を解決しました。一方、PUレザーは技術革新の成果であり、品質の問題を解決し、本革とほぼ同等の外観を追求することを目指しました。この歴史的背景は、その後の両レザーの開発の方向性と製品特性に大きな影響を与えています。

II. コアとなる化学組成と製造プロセス:違いの根源

両者の最も根本的な違いは樹脂システムにあり、それが「遺伝子コード」のように、その後のすべての特性を決定します。

1. 化学組成の比較

PVC(ポリ塩化ビニル):

主成分:ポリ塩化ビニル樹脂粉末。極性非晶質ポリマーであり、本質的に非常に硬く脆い性質を持っています。

主な添加物:

可塑剤:PVCレザーの「魂」とも言える物質です。柔軟性と加工性を高めるには、大量の可塑剤(通常、重量比で30~60%)を添加する必要があります。可塑剤はPVC高分子鎖の間に埋め込まれる小さな分子で、分子間力を弱めることで素材の柔軟性と可塑性を高めます。一般的に使用される可塑剤には、フタル酸エステル(DOPやDBPなど)や環境に優しい可塑剤(DOTPやクエン酸エステルなど)などがあります。

熱安定剤:PVCは熱的に不安定で、加工温度で容易に分解し、塩化水素(HCl)を放出して黄変や劣化を引き起こします。分解を抑制するには、鉛塩や亜鉛カルシウムなどの安定剤が必要です。その他:潤滑剤、充填剤、顔料なども含まれます。

PU(ポリウレタン):

主成分:ポリウレタン樹脂。ポリイソシアネート(MDI、TDIなど)とポリオール(ポリエステルポリオールまたはポリエーテルポリオール)の重合反応によって製造されます。原料の配合と比率を調整することで、最終製品の硬度、弾性、耐摩耗性などの特性を精密に制御できます。

主な特徴:PU樹脂は本質的に柔らかく弾力性があり、通常は可塑剤を全く、あるいは最小限しか添加する必要がありません。そのため、PUレザーの組成は比較的シンプルで安定しています。

化学的性質の違いによる直接的な影響:PVCは可塑剤への依存度が高いため、多くの欠点(硬い感触、脆さ、環境への懸念など)の根本原因となっています。一方、PUは化学合成によって所望の特性を発揮するように直接「設計」されているため、低分子添加剤は不要です。その結果、PUの性能はより優れ、より安定しています。

2. 製造プロセスの比較

生産プロセスは、その性能を実現する鍵となります。2つのプロセスは類似していますが、基本的な原理は異なります。PVCレザーの製造プロセス(コーティングを例に挙げます):

原材料:PVC粉末、可塑剤、安定剤、顔料などを高速ミキサーで混合し、均一なペースト状にします。

コーティング:PVCペーストをヘラを使用してベース生地に均一に塗布します。

ゲル化/可塑化:コーティングされた素材は高温のオーブン(通常170~200℃)に入れられます。高温下でPVC樹脂粒子は可塑剤を吸収して溶融し、連続した均一なフィルム層を形成し、基布にしっかりと接着します。このプロセスは「ゲル化」または「可塑化」と呼ばれます。

表面処理:冷却後、素材をエンボスローラーに通し、ライチシボやシープスキンシボなど、様々な革の質感を付与します。最後に、通常は表面仕上げが施されます。例えば、手触りと耐摩耗性を向上させるためのスプレー式PUラッカー(PVC/PU複合皮革など)や、プリントや着色などが挙げられます。PUレザーの製造工程(湿式プロセスと乾式プロセスを例に挙げます):

PU レザーの製造プロセスはより複雑かつ洗練されており、主に次の 2 つの方法があります。

ドライプロセスPUレザー:

ポリウレタン樹脂をDMF(ジメチルホルムアミド)などの溶媒に溶かしてスラリーを形成します。

次に、スラリーを剥離ライナー(表面に模様が付いた特殊な紙)に塗布します。

加熱により溶剤が蒸発し、ポリウレタンがフィルム状に固まり、剥離ライナー上にパターンが形成されます。

反対側は基布にラミネート加工し、エイジング後に剥離紙を剥がすと、繊細な模様が浮かび上がるPUレザーが完成します。

ウェットプロセスPUレザー(ベーシック):

ポリウレタン樹脂スラリーを基布に直接塗布します。

次に、生地を水に浸します(DMFと水は混和性があります)。水は凝固剤として作用し、スラリーからDMFを抽出し、ポリウレタン樹脂を凝固・沈殿させます。この過程で、ポリウレタンはガスを含んだ多孔質のミクロスフェアのような構造を形成します。これにより、ウェットレイドレザーは優れた保湿性と通気性を備え、非常に柔らかくふっくらとした感触となり、本革に驚くほど似ています。

得られたウェットレイドレザー半製品は、通常、微細な表面処理のためにドライレイドプロセスを経ます。

プロセスの違いによる直接的な影響:PVCレザーは物理的な溶融成形によって形成されるため、緻密な構造となります。一方、PUレザーは、特にウェットレイド法によって、多孔質で相互に連結したスポンジ構造を形成します。これが、PUレザーが通気性と肌触りの点でPVCをはるかに凌駕する重要な技術的優位性です。

III. 包括的なパフォーマンス比較:どちらが優れているかを明確に判断する

化学組成と製造プロセスの違いにより、PVC レザーと PU レザーの物理的特性には大きな違いがあります。

- 感触と柔らかさ:

- PUレザー:柔らかく弾力性があり、体の曲線にフィットし、本革に近い感触です。

- PVCレザー:比較的硬く、弾力性に欠けるため、曲げるとシワになりやすく、プラスチックのような感触になります。 - 通気性・透湿性:

- PUレザー:通気性と透湿性に優れ、着用中や使用中に肌を比較的ドライに保ち、蒸れ感を軽減します。

- PVC レザー: 通気性と透湿性が低いため、長時間使用したり着用したりすると、発汗、湿気、不快感が生じやすくなります。

- 耐摩耗性と耐折性:

- PUレザー:耐摩耗性と耐折性に優れ、ある程度の摩擦や曲げに耐え、磨耗やひび割れが発生しにくいです。

- PVC レザー: 耐摩耗性と耐折性が比較的低く、特に頻繁に折り畳んだり摩擦を受けたりする部分では、長期間の使用により摩耗したりひび割れが生じやすくなります。

- 耐加水分解性:

- PU レザー: 耐加水分解性が低く、特にポリエステルベースの PU レザーは湿気の多い環境で加水分解されやすく、素材の特性が劣化します。

- PVCレザー:優れた耐加水分解性を備え、湿気の多い環境にも適応性が高く、加水分解による損傷を受けにくい。 - 耐熱性:

- PUレザー:高温では粘着性があり、低温では硬化しやすい性質があります。温度変化に敏感で、使用温度範囲が比較的狭いです。

- PVCレザー:耐熱性が優れており、広い温度範囲で比較的安定した性能を維持しますが、低温では脆くなるリスクもあります。

- 環境性能:

- PUレザー:PVCレザーよりも生分解性に優れています。一部の製品には、製造工程でDMFなどの有機溶剤が少量残留する場合がありますが、全体的な環境性能は比較的良好です。

- PVCレザー:塩素を含むため、環境に優しくありません。一部の製品には重金属などの有害物質が含まれている場合があります。製造および使用中に有害なガスが発生し、環境や人体に影響を及ぼす可能性があります。

外観と色

- PUレザー:鮮やかな色彩が豊富で、色安定性に優れ、色褪せしにくい素材です。表面の質感や模様も多様で、牛革や羊革など様々な革の質感を模倣できるだけでなく、個性的な模様やデザインを創造することで、様々なデザインニーズに対応できます。 - PVCレザー:豊富な色彩が揃っていますが、色の鮮やかさと安定性はPUレザーにやや劣ります。表面の質感は比較的シンプルで、滑らかな表面やシンプルなエンボス加工が施されていることが多いため、PUレザーのようなリアルな質感を表現するのは困難です。

寿命

- PUレザー:使用環境や使用頻度にもよりますが、一般的に2~5年の寿命があります。通常の使用とメンテナンスを行えば、PUレザー製品は優れた外観と性能を維持できます。

- PVCレザー:耐用年数は比較的短く、通常2~3年です。耐久性が低いため、頻繁な使用や過酷な環境では劣化や損傷が発生しやすくなります。

コストと価格

- PUレザー:PVCレザーよりもコストが高く、約30~50%高くなります。価格は製造工程、原材料の品質、ブランドなどによって異なります。一般的に、中高級PUレザー製品はより高価です。

- PVCレザー:比較的低コストであるため、市場で最も手頃な価格の合成皮革の一つです。価格面での優位性から、コスト重視の製品に広く使用されています。

パフォーマンス概要:

PVCレザーは、耐摩耗性、硬度、コストの低さ、製造工程の簡便さなど、優れた「機能性素材」として知られています。

PUレザーは、柔らかな手触り、通気性、透湿性、耐寒性、耐老化性、優れた物理的特性、そして環境への配慮といった優れた特性を備えています。本革の感覚特性を模倣し、さらに凌駕することを目指した、優れた「体験素材」です。

IV. アプリケーションシナリオ:パフォーマンスによる差別化

上記の性能特性に基づき、両者はアプリケーション市場において当然異なる位置付けと分業関係にあります。PVCレザーの主な用途:

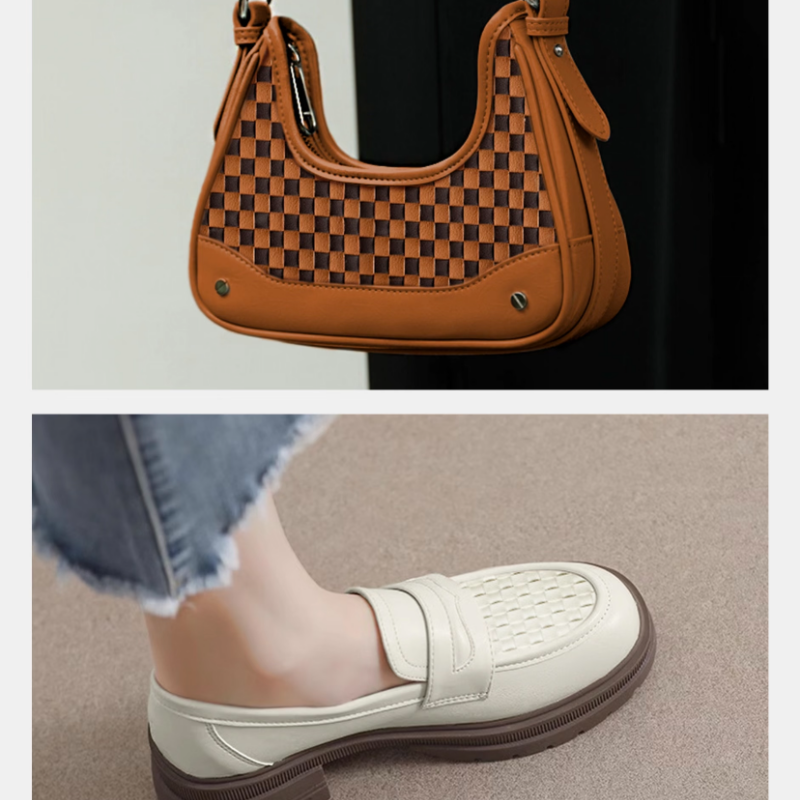

スーツケース・ハンドバッグ:特に固定形状が求められるハードケースやハンドバッグ、耐摩耗性が求められる旅行用バッグやバックパックなど。

靴の素材: 主に靴底、アッパートリム、ライニングなどの非接触部分、また低価格のレインブーツや作業靴に使用されます。

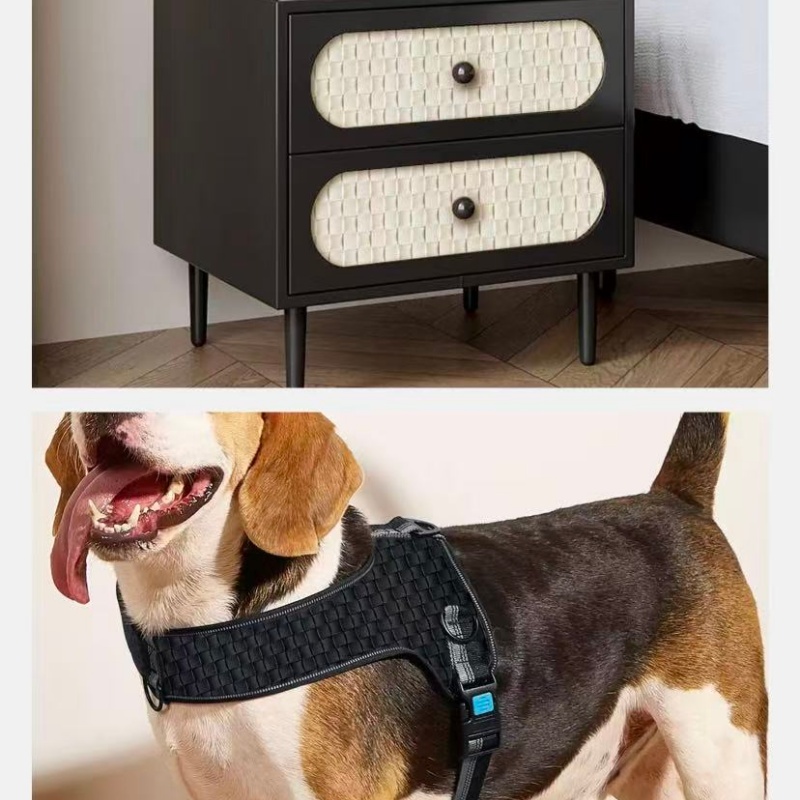

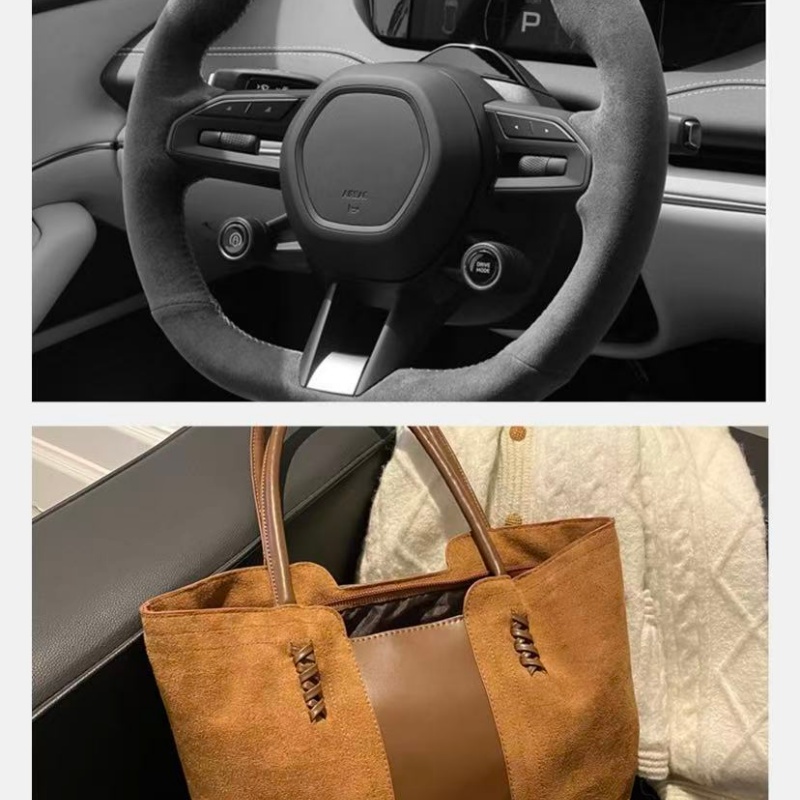

家具・装飾:ソファや椅子の背もたれ、側面、底面などの非接触面、そして公共交通機関(バスや地下鉄)の座席などに使用され、優れた耐摩耗性と低コストが評価されています。壁紙、床材などにも使用されています。自動車内装:徐々にPUに置き換えられつつありますが、一部の低価格モデルや、ドアパネル、トランクマットなど、あまり重要でない部分には依然として使用されています。

工業製品:工具袋、保護カバー、器具カバー等

PUレザーの主な用途:

靴素材:絶対的なメイン市場。優れた通気性、柔らかさ、スタイリッシュな外観を兼ね備えているため、スニーカー、カジュアルシューズ、革靴のアッパーに使用されています。

アパレルとファッション: レザージャケット、レザーパンツ、レザースカート、手袋など。優れたドレープ性と快適性により、衣料業界で人気があります。

家具・インテリア:高級合成皮革ソファ、ダイニングチェア、ベッドサイドテーブルなど、身体に直接触れる部分に使用されています。マイクロファイバーPUレザーは、高級車のシート、ステアリングホイール、ダッシュボードなどに広く使用されており、本革に近い質感を実現しています。

荷物とアクセサリー:高級ハンドバッグ、財布、ベルトなど。絶妙な質感と感触がリアルな効果を生み出します。

電子製品のパッケージ: 保護と美観のバランスを取りながら、ノートパソコン用バッグ、ヘッドフォンケース、メガネケースなどに使用されます。

市場ポジショニング:

PVCレザーは、低価格帯市場や極めて高い耐摩耗性が求められる産業分野で確固たる地位を築いています。その価格性能比は他に類を見ません。

一方、PUレザーは中高級市場を席巻しており、かつて本革が優勢だった高級市場に挑戦し続けています。消費者のアップグレードや本革の代替として、主流の選択肢となっています。

V. 価格と市場動向

価格:

PVCレザーの生産コストはPUレザーに比べて大幅に低くなっています。これは主に、PVC樹脂や可塑剤などの原材料価格の低さ、エネルギー消費量の少なさ、そして製造工程の簡略化によるものです。その結果、PVCレザーの完成品価格は通常、PUレザーの半分、あるいは3分の1程度にまで抑えられます。

市場動向:

PUレザーは拡大を続ける一方、PVCレザーは着実に減少傾向にあります。世界的に、特に先進国では、環境規制の厳格化(EUのREACH規則によるフタル酸エステル規制など)や、製品の品質と快適性に対する消費者の要求の高まりにより、PUレザーがPVCレザーの従来の市場シェアを着実に侵食しています。PVCレザーの成長は、主に発展途上国とコスト意識の高い分野に集中しています。環境保護と持続可能な開発が、この市場を牽引する原動力となっています。

バイオベースPU、水性PU(無溶剤)、可塑剤フリーPVC、そして環境に優しい可塑剤は、研究開発のホットスポットとなっています。ブランドオーナーは、材料のリサイクル性をますます重視するようになっています。

マイクロファイバーPUレザー(マイクロファイバーレザー)は今後のトレンドです。

マイクロファイバーレザーは、本革のコラーゲン繊維に類似した構造を持つマイクロファイバー基布を使用し、本革に迫り、あるいは凌駕する性能を備えています。「第三世代の人工皮革」とも呼ばれ、合成皮革技術の最高峰であり、ハイエンド市場における重要な開発方向性となっています。高級自動車内装、スポーツシューズ、ラグジュアリー製品など、幅広い分野で使用されています。

機能的イノベーション:

PVC と PU はどちらも、特定の用途の厳しい要件を満たすために、抗菌性、防カビ性、難燃性、耐紫外線性、耐加水分解性などの機能特性を開発しています。

VI. PVCレザーとPUレザーの見分け方

消費者や購入者にとって、簡単な識別方法を習得することは非常に実用的です。

燃焼方式(最も正確):

PVCレザー:燃えにくく、炎から離すとすぐに消えます。炎の根元は緑色で、強い塩酸臭(プラスチックの燃焼臭のような)がします。燃焼後は硬化し、黒くなります。

PUレザー:可燃性で、炎は黄色くなります。ウールや燃えた紙に似た臭いがします(エステル基とアミノ基を含むため)。燃焼後は柔らかくなり、粘着性になります。

注: この方法は、

PVCレザーとPUレザーは、単に「良い」か「悪い」かという問題ではありません。それぞれ異なる時代のニーズと技術革新に基づいて開発された製品であり、それぞれ独自の根拠と潜在的な用途を持っています。

PVCレザーは、コストと耐久性の究極のバランスを実現しています。快適性や環境性能はそれほど重要ではないものの、耐摩耗性、耐水性、そして低コストが最優先される用途において、優れた耐久性を発揮します。環境に優しい可塑剤と技術革新によって、PVCレザーが内在する環境および健康リスクに対処し、機能性素材としての地位を維持していくことが、その将来性にかかっています。

PUレザーは、快適性と環境保護の両面で優れた選択肢であり、合成皮革の主流を成しています。継続的な技術革新により、触感、通気性、物理的特性、環境性能においてPVCを凌駕し、本革の重要な代替品として、消費財の品質向上に貢献しています。特にマイクロファイバーPUレザーは、合成皮革と本革の境界を曖昧にし、新たな高級用途を開拓しています。

製品を選ぶ際には、消費者もメーカーも価格を単純に比較するのではなく、製品の最終用途、対象市場の規制要件、ブランドの環境への取り組み、そしてユーザーエクスペリエンスに基づいて総合的に判断する必要があります。それぞれの根本的な違いを理解することで初めて、最も賢明で適切な選択をすることができるのです。将来、材料技術の進歩に伴い、さらに優れた性能と環境への配慮を備えた「第4世代、第5世代」の人工皮革が登場するかもしれません。しかし、半世紀以上にわたるPVCとPUの競争と相互補完性は、材料開発の歴史において魅力的な一章として語り継がれるでしょう。

投稿日時: 2025年9月12日