第 1 章: 定義とコア概念 - 水性 PU レザーとは何ですか?

水性PUレザー(水性ポリウレタン合成皮革とも呼ばれる)は、水を分散媒(希釈剤)として用い、ポリウレタン樹脂を基布に塗布または含浸させることで作られる高級人工皮革です。その価値を理解するには、まず「水性PUレザー」という用語を分解する必要があります。

ポリウレタン(PU):優れた耐摩耗性、柔軟性、高弾性、耐老化性を備えた高分子ポリマーです。合成皮革の主要原料であり、その特性が皮革の質感、感触、耐久性に直接影響を及ぼします。

水ベース:これが従来のプロセスとの重要な違いです。ポリウレタン樹脂が有機溶媒(DMF、トルエン、ブタノンなど)に溶解するのではなく、微粒子として水中に均一に分散し、エマルジョンを形成するという点です。

このように、水性PUレザーは、水を溶媒として用いるポリウレタン技術を用いて製造される、本質的に環境に優しい人工皮革です。その登場と発展は、世界的な環境保護の潮流と健康と安全への要求に応える、皮革業界にとって大きな技術的飛躍を表しています。

第 2 章: 背景 - なぜ水性 PU レザーなのか?

水性 PU レザーの出現は偶然ではなく、従来の溶剤ベースの PU レザーが抱えていた深刻な問題を解決するために設計されました。

1. 従来の溶剤系PUレザーの欠点:

深刻な環境汚染:製造工程では、大量の揮発性有機化合物(VOC)が大気中に排出されます。VOCは光化学スモッグやPM2.5の重要な前駆物質であり、環境と人体の健康に重大なリスクをもたらします。

健康と安全への危険性:有機溶剤は、多くの場合、毒性、可燃性、爆発性を有します。工場労働者が長期間曝露されると中毒の危険性があり、また、製造初期段階では微量の溶剤残留物が最終製品に残留し、消費者の健康に潜在的な脅威となる可能性があります。

資源の無駄: 溶剤ベースのプロセスでは、これらの有機溶剤をリサイクルおよび処理するために複雑な回収装置が必要となり、その結果、エネルギー消費量が多くなり、100% の回収が達成できず、資源の無駄が発生します。

2. 政策と市場の推進要因:

世界的な環境規制の強化: 世界各国、特に中国、EU、北米では、極めて厳しい VOC 排出制限と環境税法が導入され、産業の高度化が求められています。

消費者の環境意識が高まっています。ますます多くのブランドや消費者が、購入の決定において「環境保護」「持続可能性」「グリーン」を重要な要素として考慮しており、クリーンな素材に対する需要が高まっています。

企業の社会的責任 (CSR) とブランド イメージ: 環境に優しい素材を使用することは、企業が社会的責任を果たし、ブランドの評判を高めるための効果的な方法となっています。

これらの要因により、水性 PU 技術は最も実行可能な代替手段として、大きな開発の機会をもたらします。

第3章 製造プロセス - 水性レザーと溶剤系レザーの根本的な違い

水性PUレザーの製造工程は溶剤系PUレザーとほぼ同様で、主に基材の準備、ポリウレタンコーティング、硬化、洗浄、乾燥、表面処理(エンボス加工、プリント、ラビング)が含まれます。主な違いは「コーティング」と「硬化」の段階にあります。

1. 溶媒ベースのプロセス(DMFシステム):

コーティング:PU 樹脂を DMF(ジメチルホルムアミド)などの有機溶剤に溶かして粘性のある溶液を作り、それをベース生地に塗布します。

凝固:コーティングされた半製品を水系凝固槽に浸漬します。DMFと水の無限の混和性を利用して、DMFはPU溶液から水へ急速に拡散し、同時に水はPU溶液に浸透します。このプロセスにより、PUは溶液から沈殿し、微細多孔質の皮質層を形成します。DMF廃水の処理には、高価な蒸留・回収設備が必要です。

2. 水ベースのプロセス:

コーティング:水性PUエマルジョン(PU粒子を水中に分散させたもの)をナイフコーティングやディッピングなどの方法でベース生地に塗布します。

凝固:これは技術的に難しいプロセスです。水系エマルジョンにはDMFなどの溶媒が含まれていないため、単純に水だけで凝固させることはできません。現在、主流の凝固方法は2つあります。

熱凝固法:熱と乾燥によって水分を蒸発させ、水性PU粒子を溶融させてフィルムを形成します。この方法では、通気性の低い緻密なフィルムが得られます。

凝固(化学凝固):これは通気性のある水性レザーを製造するための鍵となるプロセスです。コーティング後、素材は凝固剤(通常は塩または有機酸の水溶液)を含む槽を通過します。凝固剤は水性エマルジョンを不安定化し、PU粒子を分解、凝集、沈殿させます。その結果、溶剤系素材に似た微細孔構造が形成されます。これにより、優れた通気性と透湿性が得られます。

水ベースのプロセスでは有機溶剤が完全に排除され、VOCの排出を発生源から排除します。これにより、生産環境全体がより安全になり、複雑な溶剤回収システムが不要になるため、よりシンプルで環境に優しいプロセスが実現します。

第4章 性能特性 - 水性PUレザーの長所と短所

(I)コアとなる利点:

究極の環境保護:

VOC 排出量がほぼゼロ: 製造工程中に有毒または危険な有機溶剤が排出されないため、環境に優しい性能が得られます。

無毒・無害:最終製品には残留溶剤が含まれず、人体への刺激がなく、安全で無毒です。EU REACHやOEKO-TEX Standard 100などの最も厳しい環境基準に準拠しているため、乳幼児向け製品、自動車内装、家庭用家具など、高い健康基準が求められる用途に最適です。

より安全な製造プロセス: 火災、爆発、作業者の中毒のリスクを排除します。

優れたパフォーマンス:

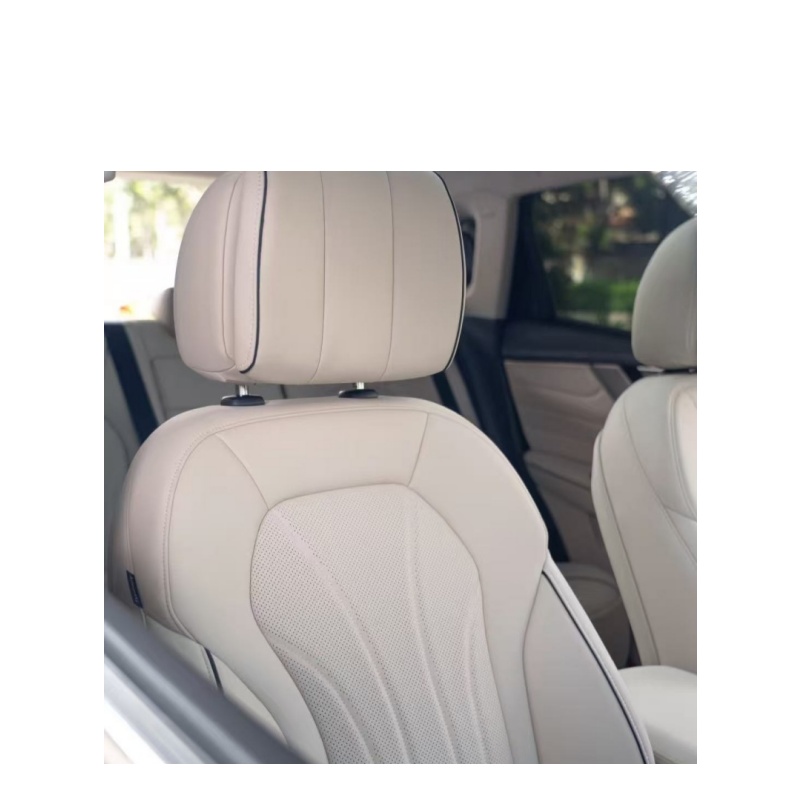

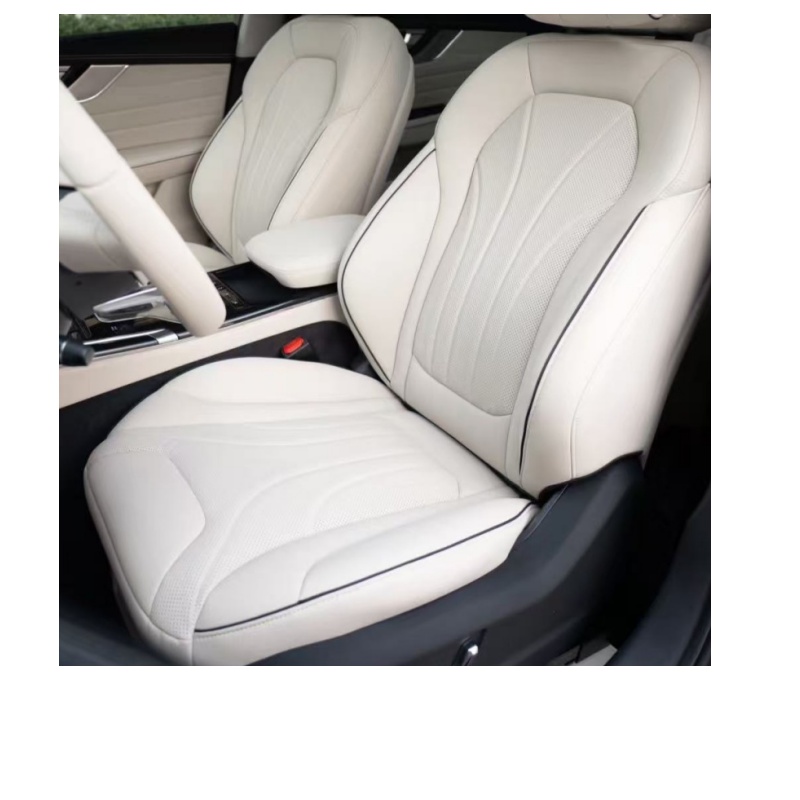

優れた手触り: 水性 PU 樹脂で作られた革は、通常、より柔らかく、より豊かな感触があり、本革に近いです。

通気性と透湿性(凝固用):微細多孔構造を形成することで空気と湿気を透過し、靴、バッグ、ソファなどの製品をより乾燥した快適な使用感にし、人工皮革によくある蒸れを解消します。

高い耐加水分解性:ポリウレタンの固有の弱点の一つは、高温多湿環境下での加水分解と劣化の影響を受けやすいことです。水性PUシステムは一般的に分子構造の制御性に優れているため、同等の溶剤系PUレザーと比較して優れた耐加水分解性を示し、結果として耐用年数が長くなります。

強力な接着力: 水性樹脂は、さまざまな基材 (不織布、織布、マイクロファイバーベースの布) に対して優れた濡れ性と接着性を発揮します。

政策と市場の優位性:

国内外の環境規制に容易に適合し、安心して輸出できます。

「グリーン製品」ラベルがあれば、高級ブランドや消費者の買い物リストで購入品を見つけやすくなります。

第5章 応用分野 - どこにでもある環境に優しい選択肢

水性PUレザーは、環境への配慮と性能という2つの利点を活かして、さまざまな分野に急速に浸透しています。

アパレルとフットウェア:アスレチックシューズのアッパー、カジュアルシューズ、ファッションシューズ、革製品、ダウンジャケットのトリム、バックパックなどが主な用途です。通気性と快適性が重要です。

家具・ホームファニシング:高級ソファ、ダイニングチェア、ベッドサイドカバー、室内装飾品。これらの用途では、極めて高い耐加水分解性、耐摩耗性、そして環境安全性が求められます。

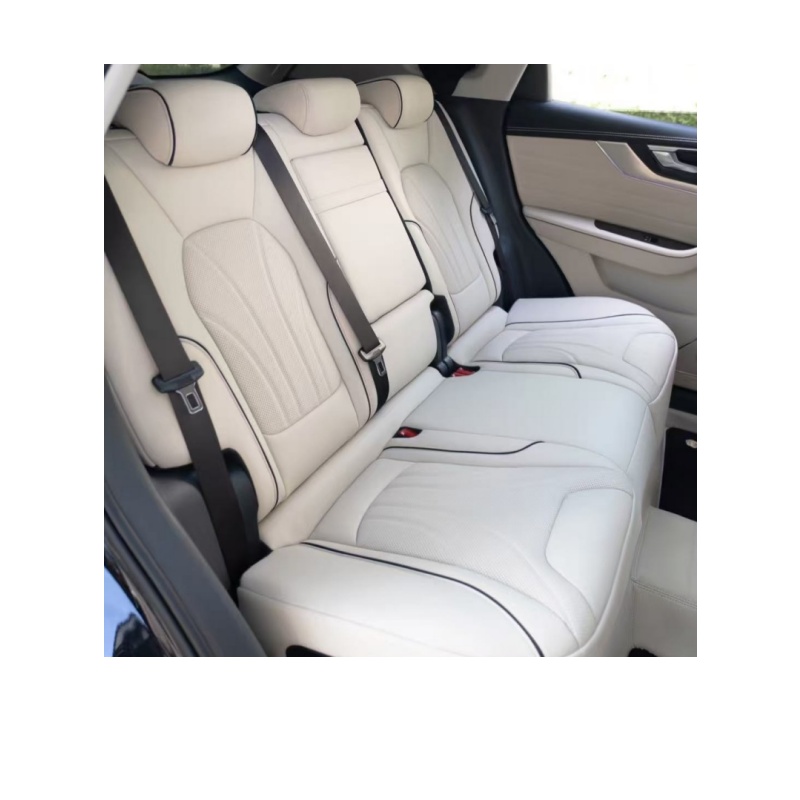

自動車内装:カーシート、アームレスト、ドアパネル、ステアリングホイールカバーなど。これは、耐老化性、耐光性、低VOC、難燃性など、厳格な基準を満たす必要がある高級水性PUレザーの主要市場です。

電子製品: ノートパソコンケース、ヘッドフォンケース、スマートウォッチストラップなど、優しく肌に優しくスタイリッシュな感触を提供します。

スーツケースとハンドバッグ: 美しさ、耐久性、軽量設計を兼ね備えた、さまざまなファッショナブルなハンドバッグ、ブリーフケース、スーツケース用の生地。

スポーツ用品: フットボール、バスケットボール、グローブなど。

第6章 他の材料との比較

溶剤系PUレザーと比較:前述の通り、水性レザーは環境への配慮、健康性、そして手触りの点で優れていますが、コストと一部の高度な性能の面ではまだ追いつく余地があります。水性レザーは、明確な技術開発の方向性を示しています。

本革と比較:本革は独特の風合いと優れた通気性を持つ天然素材ですが、高価で品質にばらつきがあり、製造工程(なめし工程)で環境汚染を引き起こします。水性PUレザーは、動物に害を与えることなく、低コストで均一な外観と性能を提供し、持続可能な倫理的消費のコンセプトにも合致しています。

PVC人工皮革と比較:PVCレザーは最も安価ですが、触り心地が硬く、通気性が悪く、耐寒性も低く、可塑剤の添加により環境問題を引き起こす可能性があります。水性PUレザーは、性能と環境への配慮においてPVCを上回っています。

マイクロファイバーレザーと比較:マイクロファイバーレザーは、本革に最も近い性能を持つ高級合成皮革です。通常、マイクロファイバー不織布を裏地に使用し、コーティングには溶剤系または水性ポリウレタンが用いられます。高級水性ポリウレタンとマイクロファイバー生地の組み合わせは、現在の人工皮革技術の最高峰と言えるでしょう。

第6章 将来の開発動向

技術の反復と性能のブレークスルー:新しい水性樹脂(シリコーン改質PU、アクリル改質PUなど)の開発と硬化技術の最適化により、製品の物理的特性と機能性(難燃性、抗菌性、自己修復性など)がさらに向上します。

コストの最適化と拡張性: 技術の普及と生産能力の拡大に伴い、規模の経済によって水性 PU レザーの全体的なコストが徐々に削減され、市場での競争力が高まります。

産業チェーンの統合と標準化:樹脂の合成から皮革製造、ブランドの応用まで、産業チェーン全体がより緊密に連携し、業界標準の確立と改善を共同で推進します。

循環型経済とバイオベース材料:今後の研究開発は、製造プロセスだけでなく、製品のライフサイクル終了後のリサイクル性と生分解性にも焦点を当てることになります。トウモロコシやヒマシ油などのバイオベース原料を用いた水性PU樹脂の製造は、次のフロンティアとなるでしょう。

結論

水性PUレザーは単なる素材代替にとどまりません。皮革業界が、従来の環境汚染とエネルギー消費に大きく依存するビジネスモデルから、環境に優しく持続可能なビジネスモデルへと変革するための、まさに核心的な道筋を示しています。性能、コスト、そして環境への配慮というバランスを見事に実現し、高品質な皮革製品を求める消費者のニーズを満たすと同時に、環境保護という企業の社会的責任も果たしています。現在、コスト面と技術面での課題はありますが、その環境面での大きなメリットと応用の可能性は、業界の揺るぎないトレンドとなっています。技術が成熟し、市場の認知度が高まるにつれ、水性PUレザーは将来の人工皮革市場において紛れもない主流となり、よりクリーンで安全、そしてファッショナブルな「革」の世界を築くでしょう。

投稿日時: 2025年9月10日